自動測溫高效低壓保溫冶金包是本公司專利(專利號:201721115360.1)產品,主要使用于冶金行業煉鐵鐵水罐、煉鋼鋼水包和連鑄中間包的高效低壓保溫,同時安裝冶金包殼溫度檢測裝置。冶金包殼溫度檢測裝置有兩種:一種采用在冶金包外殼安裝若干個有線高溫熱電偶檢測冶金包殼溫度;另一種采用無線高溫熱電偶檢測冶金包殼溫度。

自動測溫高效低壓保溫冶金包是本公司專利(專利號:201721115360.1)產品,主要使用于冶金行業煉鐵鐵水罐、煉鋼鋼水包和連鑄中間包的高效低壓保溫,同時安裝冶金包殼溫度檢測裝置。冶金包殼溫度檢測裝置有兩種:一種采用在冶金包外殼安裝若干個有線高溫熱電偶檢測冶金包殼溫度;另一種采用無線高溫熱電偶檢測冶金包殼溫度。

(1)高效低壓保溫鐵水包和自動測溫高效低壓保溫鋼水包

現代冶金技術要求鐵水包、鋼包等冶金設備不再是一個簡單的冶煉、運輸、盛液容器;為了滿足工藝對材料的苛刻要求,一般通過高端的耐火材料來實現,但仍存在溫降大、成本高等問題。

鐵水包是盛儲鐵水的容器,又是煉鐵設備的組成部分;鐵水再裝入鐵水包后,通過鐵水包運輸車運到煉鋼廠,路途相對較遠,在運輸過程中,損失大量熱量,其熱量損失大致分為兩部分:第一部分為鐵水上表面(鐵水口)的輻射熱損失;第二部分為鋼包外殼表面的綜合散熱損失。鐵水溫度的降低不僅延長了煉鐵時間,增加原材料(耐火材料)和動力能源消耗。

鋼包是盛儲鋼水的容器,又是精煉設備的組成部分;鋼水在裝入鋼包后的傳輸和澆鑄過程中要損失大量熱量,其熱量損失大致分為三部分:第一部分為鋼水上表面(鋼包口)的輻射熱損失;第二部分為鋼包外殼表面的綜合散熱損失;第三部分為鋼包內襯的蓄熱損失。對采取提高出鋼溫度的方法來補償鋼包盛鋼期間鋼水的溫度損失是不經濟的,過高的提高煉鋼溫度不僅延長了煉鋼時間,降低鋼產量,增加原材料(耐火材料)和動力能源消耗,縮短熔煉爐的檢修周期,而且容易造成連鑄生產的波動和鑄坯的質量缺陷。

高效低壓保溫鐵水包和高效低壓保溫鋼水包是我公司專利產品。煉鋼廠采用高效低壓保溫鋼水包技術,能使煉鋼出鋼溫度平均:下降20℃以上,減少原料和能源的消耗,縮短吹煉時間,穩定冶煉工藝。

(2)自動測溫高效低壓保溫中間包

a、項目研究的意義

中間包是連鑄生產的重要設備,中間包內的鋼液溫度直接影響連鑄過程的順利進行,是保證連鑄坯質量的重要保障。由于中間包鋼液溫降較大,往往采用高過熱度澆鑄。由此導致拉速降低、增加鑄坯拉漏危險、柱狀晶發達、中心等軸晶區小、中心偏析嚴重和二次氧化傾向嚴重等問題。為減少中間包溫降,傳統做法是對中間包進行加熱補償,目前主要加熱方法有感應加熱和等離子加熱等。這些方法普遍具有設備投資高、運行成本大、維修量大和環境影響大等缺點。本項目首次提出的中間包真空保溫技術(已獲國家專利)克服了傳統加熱技術的缺點,僅在普通中間包外面增加一層薄真空室就能實現,具有如下優點:(1)可以使出鋼溫度平均下降10℃以上,減少原料和能源的消耗,縮短吹煉時間,穩定冶煉工藝; (2)減少中間包熱損失,從而減少鋼水結殼,提高鑄坯質量; (3)大幅度提高中間包內壁溫度,減少中間烘烤次數和時間; (4)提高中間包包齡; (5)減少鋼水澆注溫度,提高產品質量等優點。因此,無論是從經濟方面,節省能源還是從安全方面考慮,中間包真空保溫技術對于整個連鑄生產工藝都具有重要意義。

b、 項目的研究方法

通過運用ansys商業軟件建立真空中間包模型,進行中間包溫度場的模擬計算,并對中間包壁進行熱應力分析。用兩個小型真空中間包進行實驗,在真空室內外安裝熱電偶,測得包壁內外溫度,計算真空室的導熱系數,通過改變真空度調整鋼液溫度達到最佳澆注溫度。在中間包的真空室內外安裝熱電偶,根據實驗測得的溫度計算真空室的導熱系數;檢測鋼水的溫度,根據實驗方案,調整真空度,保證澆注最佳溫度。

通過在萊鋼、鄂鋼等連鑄機上進行試驗。結果表面:真空中間包保溫效果顯著,比同類型普通包保溫可達8-10k,包壁外溫度減少70k以上,由原來的320k,減少至250k,鋼液溫度均勻性大幅度提高,比同類型普通中間包提高6k以上,鑄坯質量也得到較大幅度的提高。

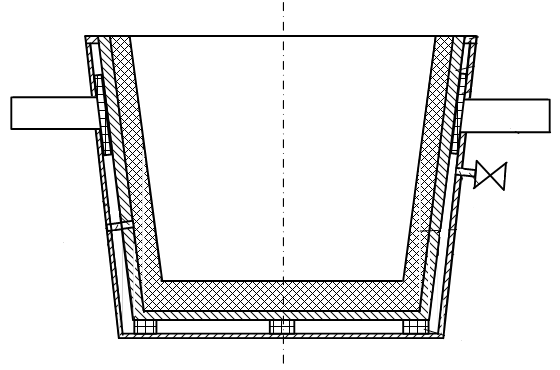

c、新工藝裝置示意圖

(3)自動測溫高效低壓保溫冶金包經濟效益分析

1)如果煉鋼廠采用高效低壓保溫鋼水包和高效低壓保溫中間包技術,可使出鋼溫度下降20℃以上,減少了原料和能源的消耗,噸鋼效益約8元 ;

2)因減少鋼水包和中間包熱損失,鋼水結殼量、殘鋼量減少,噸鋼效益約4.5元;

3)減少鋼水包和中間烘烤次數和時間,噸鋼效益約0.5元;

4)因產品質量提高,由此產生的經濟效益是非常可觀的。正因如此,有的鋼廠投巨資(每套1200萬元)購置中間包感應加熱裝置;

5)自動測溫裝置確保冶金包不漏鋼,自動預報冶金包耐材使用狀況,確定耐材更換周期。

(4)高效低壓保溫冶金包技術特點:

高效低壓保溫冶金包技術焗油生產成本低、使用壽命長、保溫性好、安全環保、工作穩定性好等特點。

如按年產200萬噸鋼計,則年增加直接經濟效益:2500萬元(沒考慮因產品質量提高帶來的巨大效益)。